Actividad C2G Sesión 30 de junio de 2020 ¿Cómo la digitalización impulsa a la industria 4.0?

17 de julio, 2020

CASOS DE ÉXITO: SEAT, HP 3D PRINTING Y LEITAT

La Industria 4.0 en un ámbito temático amplio y diverso donde concurren tecnologías muy distintas que actúan de manera complementaria.

Dada esta amplitud conceptual, la sesión se ha centrado en tres casos aplicación. A pesar de sus diferencias, estos casos han puesto de relieve que la intensa digitalización que implica la Industria 4.0 comporta una transformación del paradigma productivo tradicional de las organizaciones.

UNA SUMA DE RESULTADOS TANGIBLES

Oscar Pierre, vicepresidente de C2G y presidente de Aggity, ha introducido la sesión con una definición de la Industria 4.0: “la orquestación y la optimización inteligente y en tiempo real de todos los procesos dentro de las fábricas”.

La automatización, integración y monitorización continua de procesos -y también de recursos- es posible gracias al desarrollo y aplicación de la Inteligencia Artificial, la robótica, el IoT, la realidad virtual, o la fabricación aditiva, entre otras tecnologías.

Pero quizás lo más significativo, según Oscar Pierre, es que la adopción de la Industria 4.0 se traduce en una serie de resultados tangibles para las empresas.

Oscar Pierre ha aportado algunos datos al respecto: incremento de la calidad de los productos y procesos en un 40%; aumento de la eficiencia en un 30%; reducción de la entrada manual de datos en un 90% y de los tiempos de producción en un 25%.

La recogida de los datos de producción en tiempo real permite identificar rápidamente ineficiencias y facilita la toma de decisiones correctivas y de mejora. Con ello la gestión de cualquier planta se ve claramente beneficiada.

En este escenario, los mandos intermedios y los responsables pueden dotarse de herramientas muy precisas para mejorar la calidad de la producción y del mantenimiento.

Uno de los trazos visuales más distintivos de una fábrica 4.0 es, según Pierre, “la presencia de grandes botones con pocas opciones de fácil uso y la ausencia de papel”.

SEAT: INDUSTRIA 4.0 EN TODA LA CADENA DE VALOR

“Buscamos dar un gran salto de productividad y valor para nuestros clientes”, ha afirmado Raúl Gabás director de la oficina de Digital ProduQtion de Seat. Para llegar a este objetivo la compañía quiere transformar todas sus plantas en Smart Factories.

Esta transformación requiere hacer llegar los conceptos y tecnologías de la Industria 4.0 “a toda la cadena de valor, desde los proveedores a los clientes, pasando por todos los procesos productivos”.

Gabás ha detallado a continuación la importancia de la Industria 4.0 en cada uno de los eslabones de la cadena, empezando por la Investigación y Desarrollo. En este ámbito los instrumentos más utilizados han sido diferentes simulaciones de productos (que en este caso ya se realizaban antes de la era digital) así como la creación de una plataforma unificada de datos para ingeniería simultánea.

En el desarrollo de prototipos las herramientas de la Industria 4.0 ayudan a la “validación virtual temprana”, es decir a la simulación realista de montajes sin la necesidad y el coste de tenerlos que materializar.

La ingeniería de procesos es otro ámbito de gran interés en la Industria 4.0 ya que, según Raúl Gabás, “posibilita una industrialización robusta y eficiente”. Más concretamente, permite la mejor planificación de procesos de pintura y montaje; la simulación de procesos de fabricación; la programación virtual de robots y el diseño y validación de nuevos procesos.

Otra ventaja indiscutible se da en la parte logística. “La visualización en tiempo real de toda la cadena de suministro nos permite saber en qué punto están los elementos transportados en cualquier momento”, ha señalado el director de la oficina de Digital ProduQtion de Seat. Esto permite, a su vez, gestionar mejor los stocks.

Adicionalmente, facilita la adopción de importantes innovaciones en transporte y distribución, como son los drones para suministros de urgencias o los robots AGV de transporte autónomo en interiores y exteriores.

Gabás ha cerrado su intervención planteando la manera correcta de enfocar la adopción de la Industria 4.0. “Antes de empezar a adoptar una tecnología determinada, o de hacerlo a partir de la moda del momento, hay que saber cuáles son los objetivos que la compañía quiere conseguir con dicha tecnología”.

Para tener éxito en este cometido, también hay que prestar atención “no solo la transformación de los procesos, sino también de las personas”, empezando por potenciar sus capacidades.

Seat está apostando por este gran cambio en el marco de la estrategia del grupo al que pertenece. En este sentido, el propósito de Volkswagen es desarrollar una gran plataforma digital o Industrial Cloud para hacer llegar la Industria 4.0 a las 122 plantas que el grupo posee en todo el mundo. Esta plataforma está orientada a la estandarización y a la escalabilidad de soluciones para las fábricas.

HP: EL IMPACTO DE LA IMPRESIÓN 3D

Jaume Homs, regional business manager de HP 3D Printing, ha explicado la gran transformación que está suponiendo la fabricación aditiva (impresión 3D) en el terreno industrial. “Aporta una gran disrupción ya que permite reducir el tiempo de llegada al mercado, innovar más deprisa, descentralizar la producción acercándola al lugar de consumo y usar los recursos de manera más eficiente”, ha señalado.

Más específicamente, la fabricación aditiva incide en una mejora funcional del producto con una reducción de su peso y una mejor integración de mecanismo, así como en la simplificación de componentes. Cualidades como por ejemplo la reducción del peso son muy relevantes en la producción de automóviles.

Estas ventajas se pueden percibir productos de cierta complejidad como impresoras de gran formato. En este último caso la aplicación de la fabricación aditiva ha supuesto un 93% de reducción del peso y un 60% de disminución del coste.

Pero también en piezas pequeñas se ha constatado la capacidad de la impresión 3D para lograr mejoras. En concreto, se ha demostrado como un cabezal que regula el paso de la tinta de una impresora puede mejorar en un 22% el flujo y aumentar en un 15% su velocidad.

Un elemento destacado de esta tecnología es su rápida capacidad de implantación. Homs ha citado, en este sentido, las primeras 78 piezas impresas en un producto de la compañía en 2017. Solo tres años después, en el primer trimestre de 2020, se han producido medio millón de piezas por este método.

La fabricación aditiva se está consolidando en el sector de los proveedores de piezas donde ya supone el 38% de la producción. A distancia le siguen el sector médico (19%) el industrial (16%) y el de la movilidad (14%).

Según Homs, el COVID 19 ha mostrado otro gran beneficio de la fabricación aditiva como es la descentralización: “en un momento de cierre de fronteras y de falta de stocks la cercanía de los puntos de producción a las zonas donde se necesitan los productos ha sido clave”.

Para Jaume Homs la pandemia ha significado “un punto de inflexión” al impulsar la fabricación aditiva y demostrar que esta puede servir a una cadena de suministro formada por piezas para máscaras, ajustadores, abridores de puertas, componentes de ventiladores e hisopos, que han sido producidos por HP y su red global de socios.

Leitat: LA IMPORTANCIA DE LA COLABORACIÓN PROFESIONAL

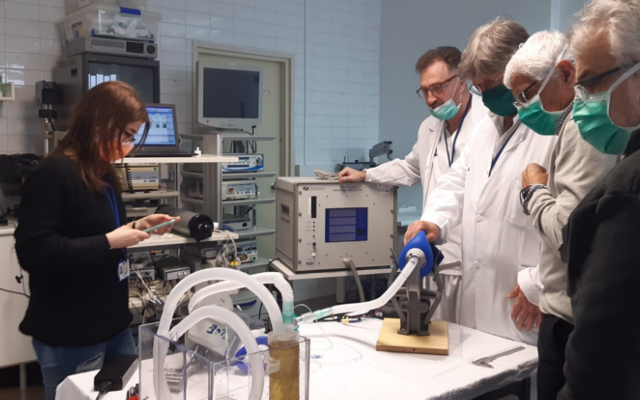

Sergi Artigas, Director de Estrategia en Innovación en el Centro Tecnológico Leitat, ha cerrado la sesión con una experiencia muy concreta: el diseño y producción de un respirador a petición del departamento de salud de la Generalitat de Cataluña, durante la crisis del COVID 19.

Este respirador se desarrolló en tiempo récord. “Fue encargado a mediados de marzo y en abril ya estaba homologado y llegaba a los primeros centros, y en mayo se hallaba en 20 hospitales”, ha explicado Sergi Artigas. Además, se han llegado a realizar hasta 4 versiones del aparato.

“Ha sido una carrera contrarreloj donde nos hemos servido de distintos elementos tecnológicos, como simuladores, pero donde el factor de colaboración entre médicos y ingenieros ha sido fundamental” ha subrayado.

Por una parte, la experiencia ha servido para reflexionar sobre la Industria 4.0 como acelerador de la cultura digital y de los modelos analíticos aplicados a la producción, además de una oportunidad para la reindustrialización: de nuevo el factor de la proximidad se ha manifestado como determinante durante la pandemia.

Por otra parte, hay que tener en cuenta que la Industria 4.0 está creciendo en un escenario donde los “modelos productivos con conciencia social” ganan terreno y donde la cuestión del valor en el terreno laboral se plantea desde la organización a la persona, pero también a la inversa. Para Sergi Artigas, nos encontramos en un escenario que reúne “nuevas tendencias y oportunidades”.